3D打印砂型/砂芯模具铸造

3D打印砂型是一种增材制造的技术,省略了产品模型的生产过程,直接打印砂型,3D打印砂型

不考虑传统模型的起模斜度等脱模问题,可以将复杂的结构进行组合打印。

3D打印砂型是一种增材制造的技术,省略了产品模型的生产过程,直接打印砂型,3D打印砂型

不考虑传统模型的起模斜度等脱模问题,可以将复杂的结构进行组合打印。

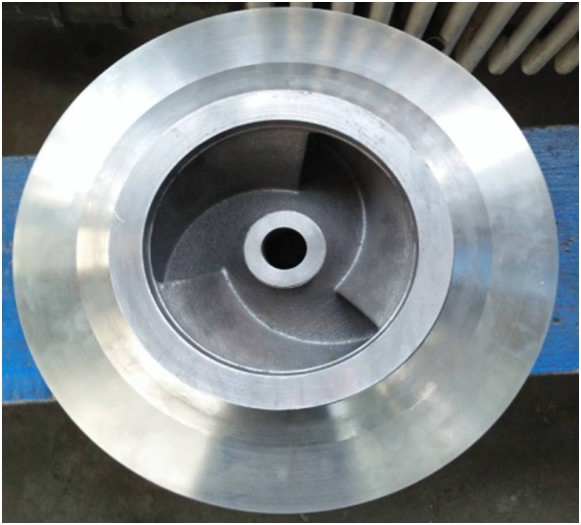

3D打印的砂模主要应用于铸造行业,相比传统的铸造技术,3D打印技术在砂型铸造的应用大幅提高了产品尺寸精度,增强了砂型尺寸的控制能力,成为一个精准受控的环节;3D打印将复杂的产品砂型变简单,减少企业对高技术工人的依赖,增强产品品质,杜绝后续因尺寸问题导致的产品报废,另外,精准的尺寸控制系统可以精细化地控制产品加工量,保证产品加工面在设计时可以留取少量的加工余量,为后续产品加工提升效率;3D 打印技术在砂型铸造领域的应用对产品设计的灵活性提供了充足的保障,由于 3D 打印砂型不受产品尺寸形状的约束,产品生产过程中可以随时改变参数进行局部或整体修正,提升产品研发验证效率。采用传统熔模铸造工艺生产的工业产品,尺寸精度较高,但复杂内腔的制壳和造型材料清理较困难;而采用砂型铸造工艺,

内腔清理容易。因此结合 3D 打 印应用于砂型铸造砂型(芯)制造,其尺寸精度高于传统的砂型铸造方式,且3D打印可成型任意复杂形状的产品,提高铸件质量,缩短周期,相比传统的铸造技术可节约不少的砂型铸造成本,打印出来的产品具有优良的力学性能, 在工业产品上得到广泛的应用。

3D打印砂型的优势:

• 经济性:砂芯和砂芯可以打印成整体一件,无需制造复杂昂贵的工装模具;

• 打印尺寸大:可打印的砂型尺寸为4000 mm×2000 mm×1000 mm (L×W×H);

• 交货速度快:3个工作日内可以送达;

• 打印复杂零件:几乎不受几何形状限制,倒扣也可以直接打印;

• 高表面质量,尺寸精确的砂型和砂芯:每层石英砂厚度300 μm;

• 适用于一切砂型可铸造的金属,例如铝,铜,镁,铁,钢以及其他合金;

• 砂型砂芯可以混用:3D打印的芯子可以结合到传统砂型中,反之也可以;

• 砂芯清理简单:粘结剂含量低意味着排气容易,清理砂芯与传统方法类似;

• 原型样件生产和工装模具优化:采用3D打印可以更快,更灵活和更经济地用于新产品开发和改 进工装模具;

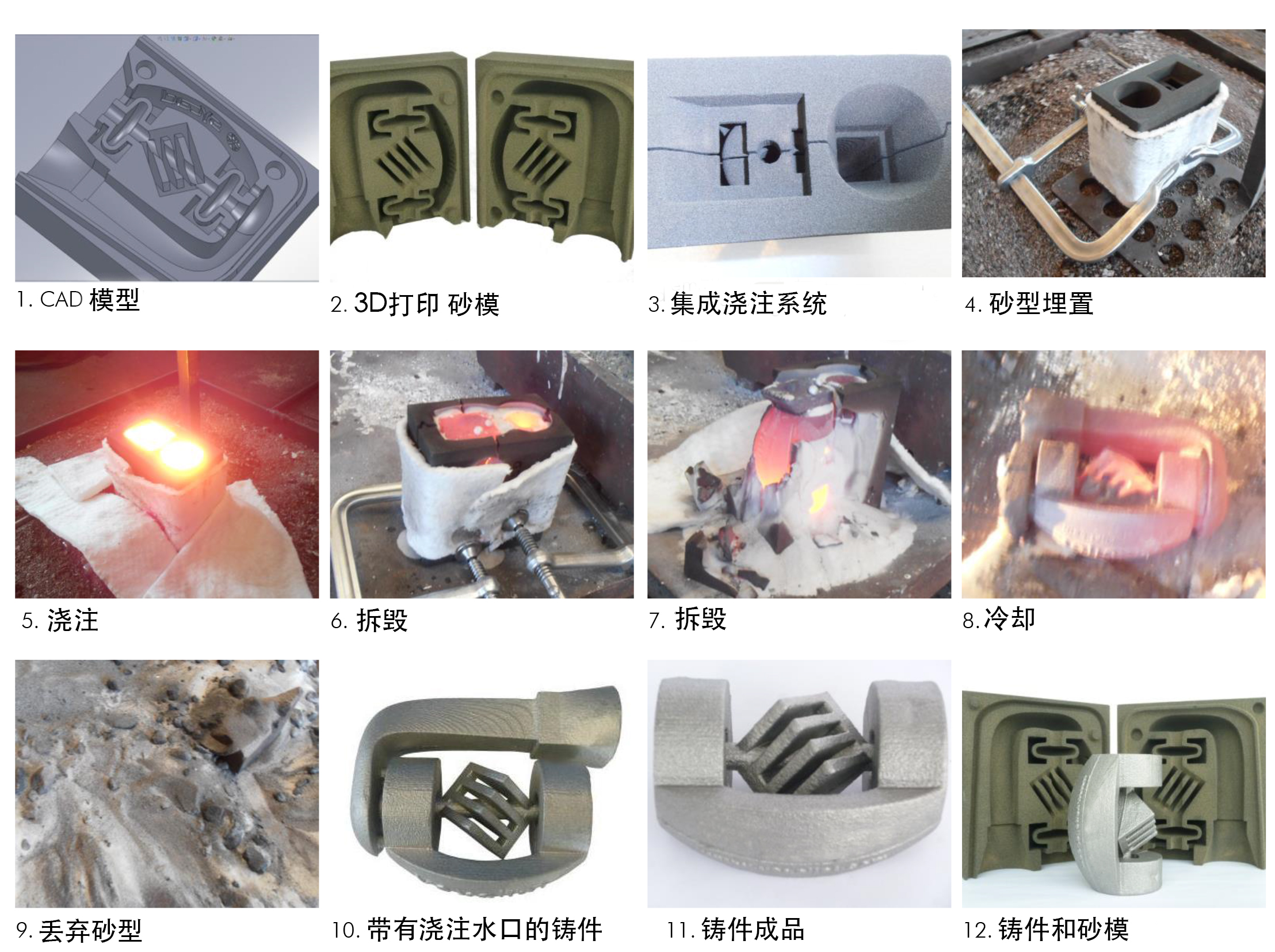

3D打印砂型的过程与传统砂模铸造过程比较:

传统精密铸造技术:模具设计→ 机加工→ 压型→ 蜡模或其他可消失模 → 精铸制壳→ 熔炼浇注-铸件;

3D打印精密铸造复合技术:复杂零件CAD模型 → 砂型/砂芯→ 砂型制型→ 熔炼浇注-铸件.

3D打印砂型材料:硅砂、树脂砂

砂型力学性能:抗弯度 220N/cm ²

3D打印砂型表面粗糙度:(Ra)/μm 6.3,为降低3D打印砂型的表面粗糙度,型腔的砂型表面均涂刷锆英粉涂料加工余量 2±0.5 mm。

3D打印砂型精度:非加工面偏差-0.5~0.7mm,加工面余量≥2mm。

砂模3D打印能够完成各种复杂件的成型,成型尺寸精度能够保证在±0.3 mm 以内,能够做到这个精度,对于砂模打印设备来说已经很不容易了,因为铸件后期还要打磨。

3D打印砂型在产品试制和研发阶段,3D打印反应速度快,尺寸精度高,单件小批量成本低的

优势凸显,可以很好地解决验证阶段的所有需求,直至产品全部完成验证,达到定型状态后,再制作金属模型进行大批量生产,从而为企业节约大量研发成本,加快研发进度,达到提升企业产品竞争力的目的。

3D打印砂型铸造价格:咨询微信电话18902468326